Was nach dem Krieg als Werkstatt für Alltagsgegenstände begann, entwickelte sich das Unternehmen ab den 1950er Jahren zu einem gefragten Spezialisten für wasserdichte Armbanduhrengehäuse. In den 1970er Jahren vollzog Julius Pfisterer einen entscheidenden Technologiewechsel und etablierte sich als innovativer Anbieter von Stanz-Biege-Komponenten. Durch kontinuierliche Weiterentwicklung und den Einsatz modernster Technologien sind wir bis heute ein verlässlicher Partner mit Blick in die Zukunft.

Unternehmen Historie

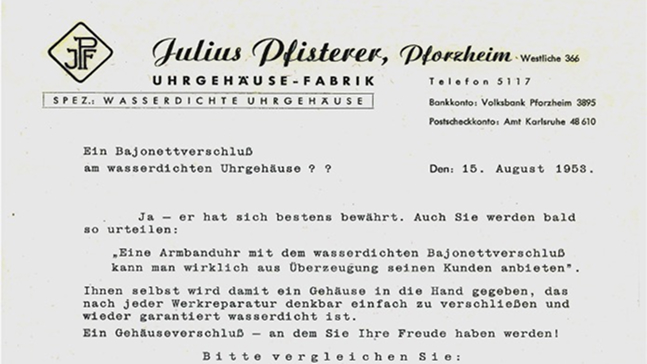

Im August 1945 wurde das Unternehmen als feinmechanische Werkstätte durch Julius Pfisterer und seinen Sohn Oskar gegründet. In den Anfangsjahren wurden Gegenstände, die dem Bedarf des täglichen Lebens dienten, hergestellt. Erst im Jahre 1948 – nach der Währungsreform – fanden die Firmengründer mit der Entwicklung und Herstellung von Schmuck sowie Uhrgehäusen eine Richtung, die der Entfaltung der Fa. Julius Pfisterer in den kommenden 10 Jahren dienen sollte. 1952 kehrte der zweite Sohn Albert Pfisterer aus russischer Kriegsgefangenschaft zurück um nunmehr tatkräftig am Aufbau des Unternehmens mitzuarbeiten. Die erfolgreiche Entwicklung wurde durch zahlreiche Patente und Gebrauchsmuster auf dem Gebiet wasserdichter Armbanduhrgehäuse dokumentiert. Die Fa. Julius Pfisterer besaß weltweit die ersten Patente für wasserdichte viereckige Uhrgehäuse.

Nachdem man bereits in den 50er Jahren zweimal durch das Anmieten von Gewerberäumen dem schnellen Wachstum der Firma gerecht werden musste, konnte im Jahr 1956 die erste eigene Gewerbeimmobilie bezogen werden. Leider war es dem Firmengründer Julius Pfisterer nicht mehr vergönnt, diesen Umzug mitzuerleben. Er verstarb kurz vorher im Alter von nur 66 Jahren. Durch den Anbau eines Wohn- und Verwaltungsgebäudes wurde 1960 das komplette Unternehmen wieder an einem Standort vereint. Mit Brigitte, der Tochter von Oskar Pfisterer, trat 1965 die 3. Generation in das Unternehmen ein. Sie übernahm den kaufmännischen Bereich des Unternehmens. Ende der 60er Jahre zeichnete sich die Rezession in der Pforzheimer Uhrenindustrie ab. Die billigen Uhrgehäuse, Importe aus Fernost sowie das Erscheinen der ersten elektrisch Quarz gesteuerten Uhren auf dem deutschen Uhrenmarkt hatten einen erheblichen Umsatzrückgang im Pforzheimer Raum zur Folge.

Dies war der Ansatz zur Umstrukturierung des Familienunternehmens Anfang der 70er Jahre, die durch den Eintritt des Schwiegersohnes Michael Ketzer, Werkzeugmachermeister und Spezialist im Bereich Stanz-Biege-Technik, eingeleitet wurde. Er legte mit seiner Weiterentwicklung von kurvengesteuerten Kettenmaschinen zur Produktion von Stanz-Biege-Teilen rechtzeitig einen Grundstein zur bis heute verwendeten Grundtechnologie. Die seit jener Zeit nur in Details abgeänderte Technik ermöglicht dem Unternehmen bis dato eine am Markt konkurrenzlose Stellung und eine Ergänzung der Produktpalette im Bereich einfacherer Stanz-Biege-Teile mit mittleren Stückzahlen.

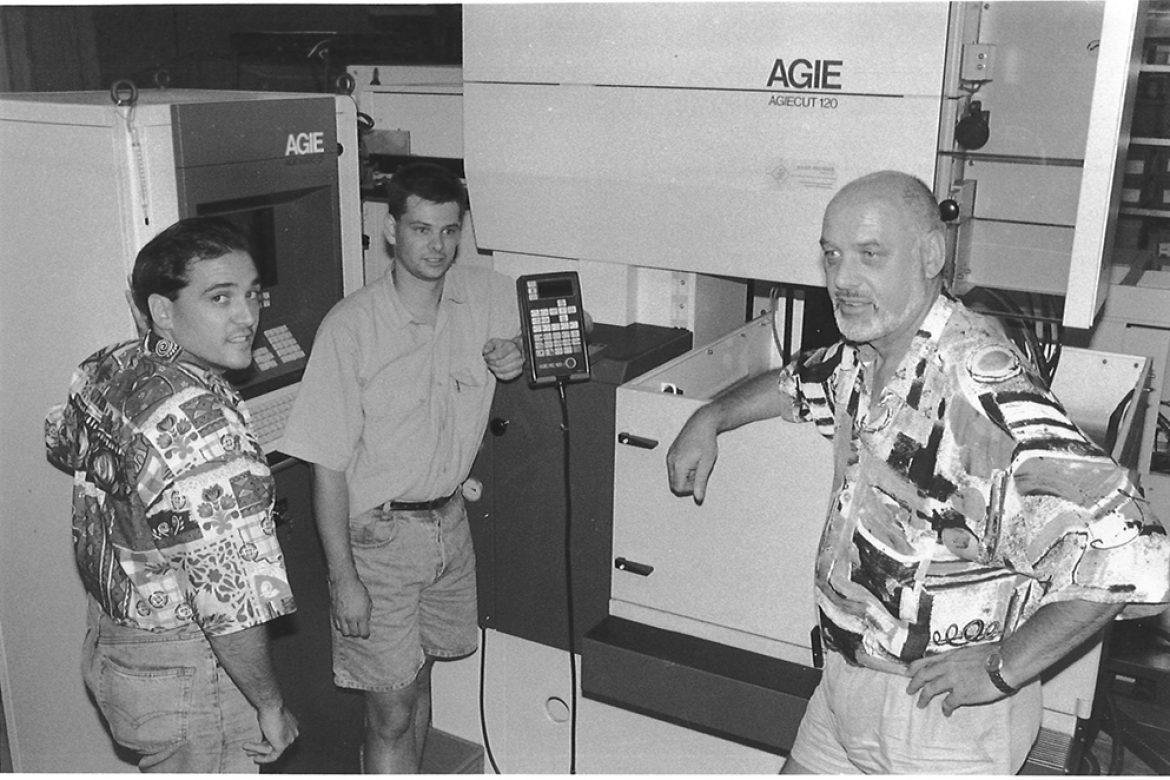

Mit Andreas Ketzer, ältester Sohn von Brigitte und Michael Ketzer, trat 1983 die nunmehr 4. Generation Werkzeugmacher (seit 1986 Werkzeugmachermeister) ins Unternehmen ein. Der ungefähr gleichzeitige Kauf der ersten Drahterosionsmaschine brachte weit reichende Entwicklungsmöglichkeiten im Bereich Stanz-Biege-Technik.

Heute stehen fünf hochmoderne Draht-Erodier-Anlagen zur Verfügung, ohne die ein moderner Werkzeugbau undenkbar wäre. 1986 wurde ein neues, mehrstöckiges Fertigungsgebäude bezogen. Damit war die räumliche Grundlage geschaffen, weitere und größere Stanz-Biege-Automaten einzusetzen. Mit dem Einsatz des ersten Bihler-Stanzautomaten konnte den gestiegenen Kundenanforderungen an komplexen Stanzteilen und Baugruppen Folge geleistet werden. Heute werden auf insgesamt 60 Fertigungsmaschinen vielfältigste Kundenanforderungen bearbeitet.

Es werden unter anderem Stanz-Biege-Teile auf Wunsch magaziniert, endlos auf Spulen gewickelt, während des Fertigungsprozesses mit Nieten und Gewinden versehen und vieles andere mehr. 1989 trat mit Dominic Ketzer der jüngste familienzugehörige Werkzeugmachermeister in das Unternehmen ein. Die Organisation wird aufgeteilt, fortan ist Dominic Ketzer schwerpunktmäßig für die interne Leitung, Andreas Ketzer für Projektentwicklung und Vertrieb verantwortlich. Am Markt kann nunmehr aktiv agiert werden. Hieraus entsteht auch eine neue Allianz zu einem amerikanischen Partner mit Sitz in Detroit/Michigan zur Bearbeitung der globalen Projekte der hauptsächlich im Automobilsektor angesiedelten Kunden.

Im Januar 1998 wurde ein 6.000 qm großer Neubau bezogen. Hiermit wurden die Weichen gestellt für eine weitere positive Entwicklung des Unternehmens weg vom reinen Lieferanten und hin zum Entwicklungs-und Wertschöpfungspartner unserer Kunden. Ende 1999 gehen die ersten, gemeinsam mit führenden Automobilherstellern entwickelten Produkte im Bereich elektrischer Hochstromsteckverbinder in Serie.

Mit dem Rückzug der Eheleute Brigitte und Michael Ketzer aus der aktiven Geschäftsführung – beide stehen den allein vertretungsberechtigten Geschäftsführern Andreas und Dominic Ketzer weiterhin beratend zur Seite – ist nun die Notwendigkeit der Neuausrichtung zum Industrieunternehmen angelaufen.

Die neuen Räumlichkeiten bieten jetzt auch endlich Platz für die umfassende Ausbildung von Werkzeugmachern. Hierzu wird eigens ein entsprechend qualifizierter Spezialist abgestellt, von 2000 an sind ständig 4 Jugendliche in der Ausbildung, die den Bestand an Facharbeitern nach erfolgreicher Abschlussprüfung ergänzen sollen. Der gewünschte Erfolg stellt sich mit den ersten Abschlussprüfungen ein: So stellt Julius Pfisterer sowohl im Jahr 2003 als auch im Jahr 2004 den besten Prüfling, dessen Erfolg mit dem Preis der Stadt Pforzheim gewürdigt wird. Der Schwerpunkt liegt nun in der direkten Zusammenarbeit im Entwicklungsbereich mit den Automobilherstellern. Hierzu wird ein Projektmanagement installiert, der Betrieb mit mittlerweile 40 Mitarbeitern verfügt über eine entsprechende Abteilungsaufgliederung, die verantwortlichen Mitarbeiter der einzelnen Abteilungen sind in die grundlegenden Entscheidungsprozesse eingebunden.

Die ganze Organisation ist nach ISO TS 16949:2002 strukturiert und zertifiziert.

Mit entsprechenden Partnern aus den angegliederten Marktsegmenten Kunststoff und Dreh-Technik wird den Kunden eine umfassende Projektbetreuung in Entwicklung und anschließender Serienbelieferung von kompletten Baugruppen angeboten.

Durch den erfolgreichen Verkauf der Produkt- und Marktverantwortung für RADSOK-Hochstromstecksysteme im Jahr 2005 kann sich Julius Pfisterer GmbH & Co. KG nun wieder verstärkt auf die Produktion von Stanz-Biegekomponenten konzentrieren. Die Entscheidung, auch künftig am Markt nicht aktiv mit eigenen Produkten zu agieren und damit Wettbewerbssituationen mit bestehenden Kunden zu vermeiden, bringt die erforderliche Unabhängigkeit, um auch weiterhin den Kunden und Partnern mit dem vorhandenen Know-how in der Entwicklung von Stanz-Biege-Produkten erfolgreich zur Seite zu stehen.

Ein Schwerpunkt liegt fortan in der Erarbeitung von Konzepten, verschiedene Werkstoffe wie z.B. Kunststoff und Metall miteinander produktiv zu verbinden. Hier werden Fertigungskonzepte entwickelt, Kunststoffteile über Montage miteinander zu kombinieren. Dies geschieht z. B. als Schüttgut, als Endlosware an Kunststoff- oder Metallbändern sowie weiteren, projektspezifisch sinnvollen Kombinationen. Das weit gefächerte Know-how von Julius Pfisterer ermöglicht es, den jeweiligen Kundenwünschen exakt mit den wirtschaftlich am besten geeigneten Technologien zu begegnen.

Parallel können neue Kunden aus dem Bereich Medizintechnik gewonnen werden. Hier wird im Jahr 2007/2008 insbesondere das sogenannte „Mikrostanzen“ zum Serieneinsatz gebracht, Stanzteile mit Abmessungen von 0,22 mm Durchmesser aus stanztechnisch schwierigen Werkstoffen werden in Serienfertigung hergestellt. Diese Technik ist bis dato am Markt nahezu nicht zu finden und stellt ein weiteres Alleinstellungsmerkmal dar.

Die Investition in die jeweils aktuellste Technologie im Bereich Drahterosion ermöglicht eine optimale Qualität der Mikrostanzteile.

2010 verfügt Julius Pfisterer GmbH & Co. KG über 4 AGIE-Drahterosionsmaschinen der aktuellen Generation.

Durch den Anbau eines direkt an die Produktion angegliederten Hochregallagers können ab 2011 die logistischen Abläufe weiter optimiert werden. Trotz einer konstanten Mitarbeiterzahl von 40 Fachkräften wurden die jährlichen Produktionsmengen in den letzten fünf Jahren um mehr als 50 % erhöht.

Der Trend geht immer mehr zu hochwertigeren Baugruppen als Ergänzung der klassischen Stanz-Biege-Teile. Hier zeigen sich auch die Erfolge der partnerschaftlichen Zusammenarbeit mit den Kunden bereits zu Beginn der Projektierung. In der Folge werden so verstärkt Line-to-Line Projekte umgesetzt, die eine wirtschaftlichere Weiterverarbeitung der gestanzten Produkte ermöglichen. Die Lieferverantwortung umfasst heute mehrstufige Stanz-Prozesse unter Berücksichtigung der angrenzenden Technologien wie zum Beispiel die Verwendung von vorbearbeiteten Bandmaterialien durch Fräsen oder Oberflächenbehandlung sowie die Betreuung der nachgelagerten Prozesse bis hin zur Entwicklung, dem Bau und der Bereitstellung von Stanz-Biege-Einheiten direkt beim weiterverarbeitenden Kunden.

2012 wird eine vollautomatische Reinigungsanlage für Schüttgutteile in Betrieb genommen, die es ermöglicht, mehr als die dreifache Menge an Ware optimal zu reinigen, selbstverständlich auf Basis der Einhaltung aller aktuellen Umweltvorschriften.

Die intensive Ausbildung der Werkzeugmechaniker trägt auch 2013 wieder Früchte: mit Isabel Knebel absolviert die erste Werkzeugmechanikerin ihre Abschlussprüfung mit 100 von 100 Punkten. Sie wird im Rahmen einer festlichen Abschlussfeier bei der IHK als eine der „ Besten der Besten“ ausgezeichnet. Wir freuen uns, Isabel Knebel in ein unbefristetes Arbeitsverhältnis übernehmen zu können.

Wer heute Erfolg haben will, muss sich den gewachsenen Anforderungen stellen und der Entwicklung immer einen Schritt voraus sein. Know-how allein reicht nicht mehr aus, um im Markt fest verankert zu sein. JPF steht mit Beratung in der Entwicklungsphase, über den Musterbau bzw. Prototypenfertigung sowie verfahrenstechnischen Versuchen einschließlich der Konstruktion und Herstellung von Werkzeugen bis zur Serienfertigung den Kunden zur Verfügung. Um auch in Zukunft an der oberen Grenze der technologischen Möglichkeiten zu stehen, arbeitet JPF ständig an neuen Lösungen und bedient sich dazu auch dem Fachwissen aus Hochschulen und Instituten sowie innovativen Lieferanten. Alle unternehmerischen Ziele wurden bisher erreicht bzw. übertroffen. Das Konzept der schlanken Produktion, der Problemlösung schwieriger Aufgaben und die individuelle Beratung sind die Eckpfeiler der JPF Unternehmensphilosophie und die Grundlage des Erfolges.

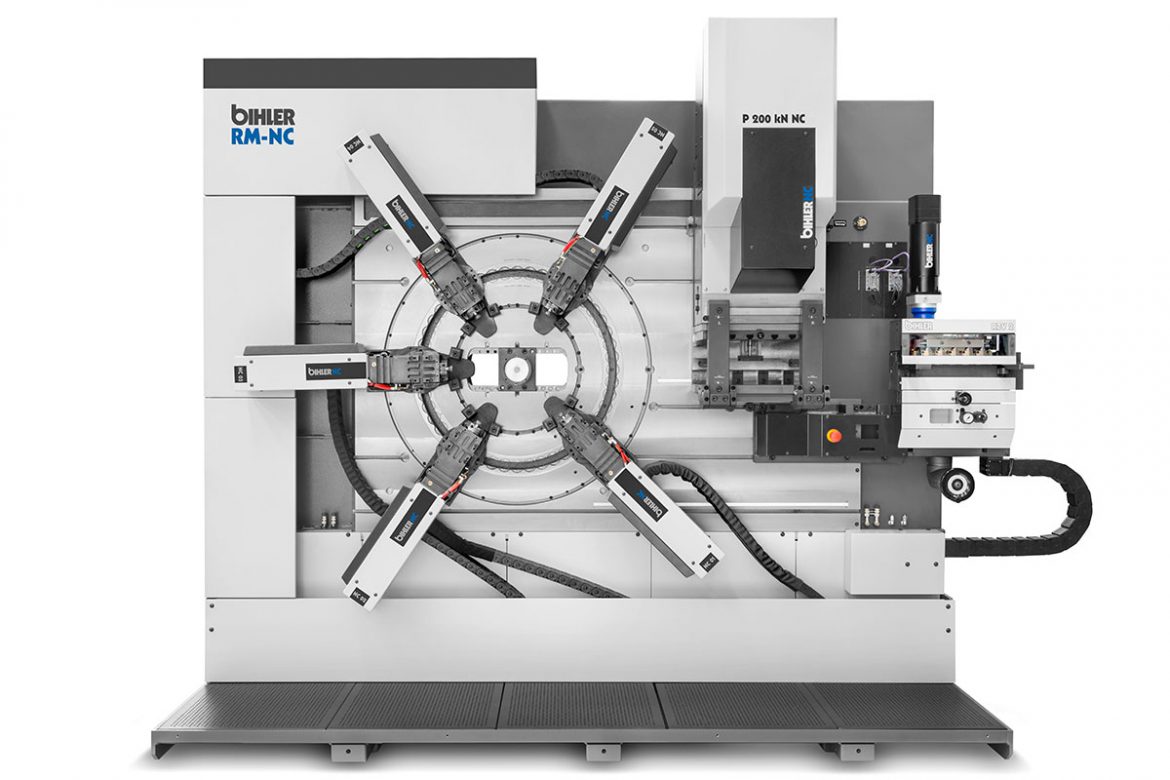

Mit der Inbetriebnahme des ersten Bihler RM-NC Stanzbiege-Automaten sieht sich JPF bestens gerüstet für eine weiterhin erfolgreiche Zukunft in der Stanz-Biege-Technik.

Als einer der ersten Kunden des Hauses Bihler, der diese neuartige Technologie im Serieneinsatz anbietet, konnte JPF Anfang Oktober 2014 den ersten vollständig NC-gesteuerten Stanz-Biege-Automaten in die Serienteileproduktion integrieren.

„Wir versprechen uns von dieser Technologie eine weitere Steigerung unserer Flexibilität für unsere Kunden im Hinblick auf kurze Reaktionszeiten bei Bestellabrufen. Dies wird einhergehen mit geringeren Rüstkostenanteilen in den spezifischen Fertigungseinheiten und somit wirtschaftlich sehr interessanten Einzelpreiskalkulationen bei komplexen Biegeteilen, welche unsere Kunden zum Teil auch nur in geringen Bedarfsmengen benötigen,“ sagt Andreas Ketzer, neben Dominic Ketzer einer der beiden geschäftsführenden Gesellschafter in nunmehr 4. Generation im Hause JPF. „Wir starten mit dieser neuen Technologie als einer der ersten Anbieter am Markt ins 8. Jahrzehnt unserer Unternehmensgeschichte und sehen uns damit gut gerüstet für neue Aufgaben unserer nationalen und internationalen Kunden.“

Die Highlights auf einen Blick:

© 2025 Julius Pfisterer GmbH & Co. KG